Khám phá nhà máy sản xuất Lexus LFA (kỳ 1)

Lexus LFA là mẫu xe thể thao đắt tiền nhất mà Toyota và Lexus từng sản xuất. Quá trình phát triển mẫu xe này kéo dài tới 10 năm. Trong 10 năm đó, đội ngũ kỹ thuật thực hiện dự án phải đưa ra nhiều mẫu thử nghiệm và suy tính lựa chọn hợp kim nhôm hay sợi carbon. LFA suốt thời gian này cũng nhiều lần đối mặt với việc bị Toyota xóa sổ. Ngày nay, 500 chiếc LFA sản xuất theo kế hoạch đã bán gần hết. Khám phá phân xưởng sản xuất siêu xe này mới có thể biết được vì sao nó giá bán lên tới 375.000USD.

Đằng sau một cánh cổng garage không thật sự nổi bật ở nhà máy tại quận Motomachi, Yokohama là xưởng sản xuất mẫu siêu xe thể thao Lexus LFA. Ở đây, 170 nhân viên bao gồm cả nam và nữ đang miệt mài bám theo một dây chuyền sản xuất xe. Nhiệm vụ của họ là: làm thế nào để tạo ra một chiếc xe siêu nhanh, siêu nhẹ và an toàn.

Trước đây, cánh cửa này hoàn toàn đóng đối với báo giới. Phóng viên của một tạp chí tại Nhật đã may mắn được mời đến nhà máy này vào năm 2010, nhưng khi ấy xưởng sản xuất LFA vẫn còn đang ở giai đoạn sắp xếp để chuẩn bị đi vào sản xuất. Sau khi phân xưởng này hoạt động vào cuối năm 2010, việc tham quan nhà máy này bị giới hạn, chỉ dành cho một số ít các trường hợp đặc biệt. Và để bước vào bên trong phân xưởng này, người ta phải bỏ ra một số tiền trao tay kha khá. Ngày nay, khi mà số lượng giới hạn 500 chiếc Lexus LFA gần như đã bán hết, qui định nghiêm ngặt này mới được nới lỏng. Đó là điều kiện để thế giới bên ngoài hình dung được quá trình sản xuất chiếc siêu thể thao đắt nhất mà Toyota và Lexus từng phát triển, qua chuyến khám phá của Thetruthaboutcars.com.

Từ một quán bar

Giữ vị trí giám đốc kỹ thuật của phân nhánh Lexus, ông Haruhiko Tanahashi đồng thời cũng là “cha đẻ” của mẫu xe LFA. “Có lần tôi cùng với cấp trên của mình ngồi trong một quán bar ở Hokkaido”, Haruhiko Tanahashi nhớ lại, “Tôi đã kể với sếp về giấc mơ của mình rằng tôi muốn tạo ra một chiếc siêu xe thể thao”. Tetsuo Hattori khi ấy là giám đốc kỹ thuật của Toyota Motor Corporation (TMC) đã phản hồi lại rằng “tại sao không?”.

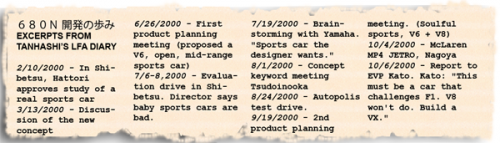

Ngày 10/2/2000 Tetsuo Hattori chấp thuận nghiên cứu về một chiếc xe thể thao thực thụ. Đó là cột mốc đầu tiên trong nhật ký của Tanahashi về quá trình phát triển mẫu Lexus LFA. Viết thành từng câu vắng tắt trong một bảng Excel, Tanahashi ghi lại từng thời kỳ, từ việc thai nghén, khai sinh cho đến từng bước phát triển cụ thể của giấc mơ này.

Nhật ký của Ryuuta Tanahashi.

Một năm sau cuộc gặp tại quán bar ở Hokkaido, đội ngũ thực hiện dự án LFA đến Shibetsu, nơi có đường thử nghiệm của Toyota, cùng với một chiếc xe mẫu đầu tiên để chạy thử trong thời tiết lạnh giá. Bản xe mẫu này được làm từ làm từ hợp kim nhôm, và loại hợp kim này vẫn được lựa chọn cho đến năm 2005. Vật liệu carbon lần đầu tiên được xem xét sau khi nhóm thực hiện dự án chạy thử một chiếc McLaren F1 có chassis làm từ vật liệu carbon liền khối, tuy nhiên Tanahashi vẫn quyết định gắn bó với hợp kim nhôm vì vốn hiểu rõ hơn so với vật liệu carbon.

Thử nghiệm của Toyota ở Shibetsu nhìn từ vệ tinh.

Đến tận năm 2005, dự án của Tanahashi vẫn được giữ kín. Đó cũng là dự án thường xuyên chịu áp lực hủy bỏ. “Vào các dịp cuối năm, TMC luôn có một đợt tổng kết lại các hoạt động”, Tanahashi nói trong lúc nhấc gọng kính. “Và mọi năm, lần nào chúng tôi cũng như sắp bị đá xuống vực. Mẫu xe thể thao này thường xuyên nổi bật trong danh sách các dự án cần phải xóa sổ”.

Cực kỳ đắt đỏ và không hứa hẹn mang lại lợi nhuận khiến dự án này trở thành cái gai mà không một nhà điều hành nào có thể chịu đựng được.

LFA tồn tại được chỉ vì vớ lấy được một vị cứu tinh trong số các lãnh đạo cao cấp của Toyota khi ấy. “Thời khắc đã đến”, Tanahashi nói, “Toyota vào lúc đó tăng trưởng ổn định và rất thành công.”

Quyết định chuyển sang vật liệu carbon

Mùa xuân năm 2005, Tanahashi phải đối mặt với một quyết định khó khăn. LFA concept năm đó được giới thiệu tại Triển lãm Detroit Motor Show, nơi mà mẫu xe này đã tạo ra sự ngạc nhiên lớn. Chiếc xe sau đó được thử nghiệm tại đường đua Nurburgring ở Đức với kết quả tốt và đến rất gần với phiên bản cuối cùng.

Mẫu LFA concept đầu tiên.

Tuy nhiên, LFA đến lúc đó vẫn được chế tạo từ hợp kim nhôm. Trong khoảng thời gian này, vật liệu carbon gia cường (CFRP) được sử dụng rất ít ỏi cho một vài chi tiết, ngay cả trên những chiếc xe đắt nhất thế giới. Tanahashi lúc ấy không phản đối việc sử dụng CFRP cho các panel thân xe, nhưng ông vẫn muốn trung thành với hợp kim nhôm.

LFA sau đó được đưa trở lại đường đua Nurburgring, chạy thử trên cung Nordschleife. Sau chuyến chạy thử, yêu cầu đặt ra là chiếc xe cần phải nhanh hơn nữa, đồng nghĩa với với việc phải giảm khối lượng xe, nhưng Tanahashi không còn lựa chọn nào khác. Nếu chế tạo chiếc xe phần lớn bằng CFRP thì có thể giảm được 100kg, nhưng CFRP là rất đắt, hơn nữa thay đổi sang loại vật liệu này đồng nghĩa với việc gần như vứt bỏ toàn bộ công sức nghiên cứu nhiều năm trước đó. Và trên hết, CFRP vẫn là một ẩn số lớn.

Lắp ghép panel carbon lên khung.

Thật ra từ năm 2003, nhóm phát triển dự án đã từng nghiên cứu CFRP. Kết quả ban đầu cho thấy vài hứa hẹn, nhưng không nhiều. Đánh đổi toàn bộ các kết quả có được với hợp kim nhôm cho những điều hứa hẹn là việc mà Tanahashi không thực sự muốn. Tuy nhiên, ngay khi ấy, điều bất ngờ đã xảy đến.

“Ông Okamoto lúc ấy vỗ vai tôi và bảo, xử lý nó đi, chỉ cần bắt tay với sợi carbon”, Tanahashi nhớ lại.

Kazuo Okamoto, khi ấy là Giám đốc R&D của Toyota còn khiến Tanahashi bất ngờ hơn nữa. “Ông ấy không chỉ bảo chế tạo chiếc xe phần lớn bằng CFRP, mà còn khuyên tôi nên đem tất cả quy trình sản xuất CFRP về nội bộ tập đoàn”. Toyota không giống với nhiều công ty khác, như cách mà Tanahashi giải thích, “văn hóa của Toyota là đem tất cả các qui trình quan trọng về nội bộ”.

Điều này cũng gây không ít lo lắng cho Tanahashi. CFRP là một công nghệ còn mới mẻ, bí quyết công nghệ cũng rất ít ỏi. Ngay cả các công ty chuyên về lĩnh vực này cũng phải bỏ ra rất nhiều tiền để có được các bí quyết đó. Vậy mà Tanahashi lại được khuyên là phát triển công nghệ này ngay trong tập đoàn.

Thời gian là tiền bạc

Tanahashi đã tìm mọi cách để xoay sở. Ông đã trao đổi với các kỹ sư của Fuji Heavy Industries về tình huống khó xử của ông, hầu hết họ đều bảo rằng đây là kế hoạch điên rồ. “Các chuyên gia thường mất tới 10 năm để nghiên cứu, nhưng chúng tôi phải làm tất cả điều đó trong một năm”, Tanahashi nhớ lại.

“Vật liệu lý tưởng để chế tạo thân xe là phải vừa rất cứng nhưng cũng phải rất nhẹ, nhưng thông thường các yếu tố này lại mâu thuẫn nhau. Nếu bạn muốn vừa bền cứng vừa nhẹ, thì bạn không có lựa chọn nào khác ngoài CFRP”. Tuy nhiên, nghĩ đến loại vật liệu này sẽ lập tức phát sinh một thách thức to lớn khác, đó là tiền.

Composite sợi carbon gia cường CFRP là một trong những vật liệu đắt đỏ nhất được sử dụng trên ô tô. Không phải vì các thành phần được sử dụng để tạo nên CFRP quá hiếm, mà vì các chi tiết làm bằng CFRP mất rất nhiều thời gian để sản xuất. Một máy dập có thể tạo ra một chi tiết bằng kim loại trong vài giây, nhưng chi tiết tương tự nếu được làm bằng CFRP có thể mất đến cả ngày. Nồi hấp, một chiếc buồng áp suất khổng lồ bên trong phân xưởng LFA, là cổ máy duy nhất chạy ngày chạy đêm, không ngừng nghỉ, tuy vậy, nhưng mỗi ngày nó cũng chỉ đáp ứng được cho một chiếc xe.

Thời gian là tiền bạc, và CFRP thì lại ngốn quá nhiều thời gian. Ngay cả một nhà máy sản xuất ô tô cỡ trung cũng có thể cho ra lò 1.000 xe/ngày. Các nhà máy này không thể dành cả ngày chỉ để chờ đợi một chi tiết hoàn thiện. Còn vận hành 1.000 nồi hấp cùng với 1.000 bộ khuôn là điều mà không ai dám nghĩ tới.

Tanahashi giới thiệu các khu vực sử dụng carbon trên chiếc LFA.

Bước vào khu vực sản xuất CFRP của phân xưởng LFA sẽ thấy ngay điều này. Ngay trước cửa phòng sạch được dùng để sản xuất các bộ phận cứng nhất của LFA, tất cả những ai chuẩn bị vào bên trong đều phải mang kín quần áo bảo hộ, che chắn, từ giày, áo, chụp đầu và hút bụi… không phải để bảo vệ người tham quan mà để tránh các chi tiết CFRP đang được sản xuất trong căn phòng này khỏi bụi bẩn.

Trước khi bước vào phòng sạch.

Nồi hấp, một buồng áp suất khổng lồ dùng để gia cường các chi tiết làm bằng sợi carbon. Tại đây, các chi tiết CFRP của LFA được ủ ở nhiệt độ khoảng 65 độ C trong vòng 8 tiếng đồng hồ. Công đoạn rất mất thời gian này khiến trong một ngày người ta chỉ có thể sản xuất ra một chiếc Lexus LFA.

Vài tấm carbon dạng phôi phải sử dụng phương pháp cắt bằng laser, sau đó chuyển sang công đoạn rải lớp – một kỹ thuật mà Toyota mất tới 6 tháng để làm chủ. Ở đây các tấm sợi carbon ngậm nhựa được rải lớp trên một chiếc khuôn để tạo ra các chi tiết trên bảng điều khiển và bên hông xe. Các chi tiết như vậy có tới 13 lớp, mỗi lớp đều phải được làm khô bằng tay, sau đó được tạo hình tỉ mỉ cũng bằng tay. Cứ sau mỗi lớp, chi tiết được bọc lại để tránh bụi, chờ đến đợt rải lớp tiếp theo.

Vài chi tiết carbon khác như sàn xe, đòi hỏi một kỹ thuật xử lý khác. Ở đây, tấm carbon lớn chưa cắt được trải căng, “dệt” và định hình trên một mô hình 3D để tạo ra các thớ ngang dọc nhằm tăng độ cứng. “Xử lý carbon cũng giống như bếp trưởng chế biến món sushi. Bạn phải biết rằng nhiệt độ các đầu ngón tay của bạn ảnh hưởng đến sản phẩm như thế nào”, chuyên gia xử lý carbon Ryuuta Murakami cho biết.

Yoshinao Miyata, một chuyên viên về độ cứng thân xe, kiểm tra độ cứng của bộ khung carbon đã được lắp ghép. “Chúng tôi chất khối lượng tải 200 kg lên khung xe, nếu đồng hồ đo phát hiện có sự biến dạng hoặc xuất hiện sai số lớn ở bất kỳ điểm kiểm tra nào thì bộ khung bị lỗi. Cho đến nay, chưa có bộ khung nào bị lỗi như vậy.”