Nghiên cứu xương người để thiết kế ôtô

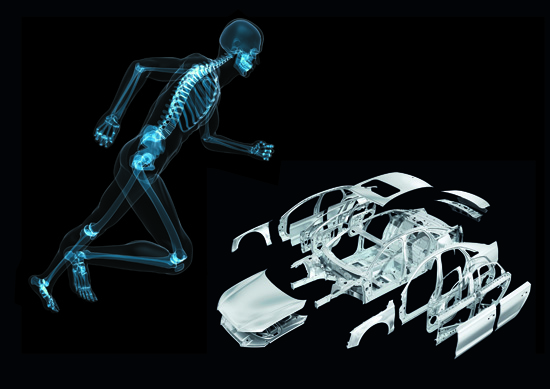

Tự nhiên chứa đựng vô vàn các cấu trúc hoàn hảo do quá trình tiến hóa hàng triệu năm tạo ra, trong đó bộ xương người là một cấu trúc ưu việt, đã được các nhà sản xuất ôtô chú trọng nghiên cứu để giảm khối lượng xe.

Hệ thống xương con người hiện nay có quá trình tiến hóa tự nhiên hàng triệu năm, bao gồm các xương thành phần kết hợp lại với nhau thành một bộ khung chịu lực lý tưởng, giúp cơ thể con người có thực hiện hoạt động quen thuộc như đi lại, chạy nhảy, vặn xoắn các kiểu tư thế và cả khuân vác nặng nhọc. Và ngày nay, các nhà sản xuất ôtô đang muốn “đánh cắp” được bí mật trong cấu trúc bộ xương con người.

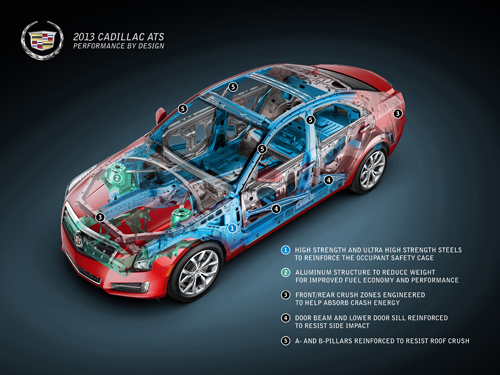

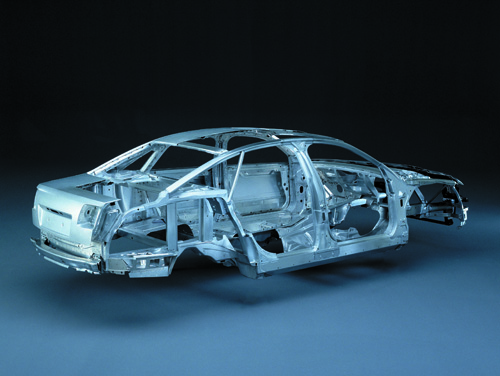

Khung ôtô được các nhà sản xuất nghiên cứu cải tiến liên tục với xu hướng tuân theo tự nhiên.

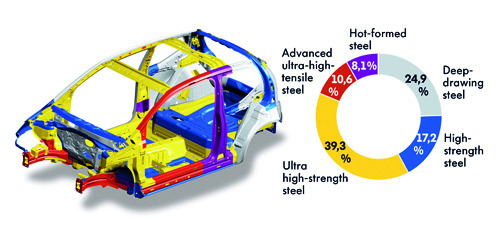

Thuật ngữ “phỏng sinh học” ngày nay đã không còn lạ. Đây là một cụm danh từ nói về các dự án mà trong đó giới khoa học và các kỹ sư cố gắng bắt chước các cấu trúc mang những đặc điểm ưu việt của động thực vật trong tự nhiên, vốn đã được tối ưu hóa sau hàng chục triệu năm. Trong trường hợp này thì cấu trúc xương được xem là cấu trúc hoàn hảo của tự nhiên, và các nhà sản xuất ô tô đang cố gắng “copy” cấu trúc này để thiết kế ra những chiếc xe có kết cấu hoàn hảo hơn, bền bĩ, chịu lực cao và khối lượng nhẹ, nhằm giảm mức tiêu hao nhiên liệu.

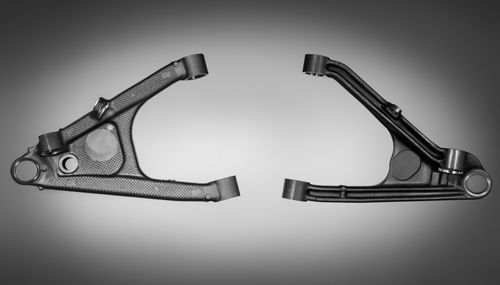

Từng chi tiết một được các nhà sản xuất nghiên cứu để giảm khối lượng trong khi vẫn đảm bảo khả năng chịu lực.

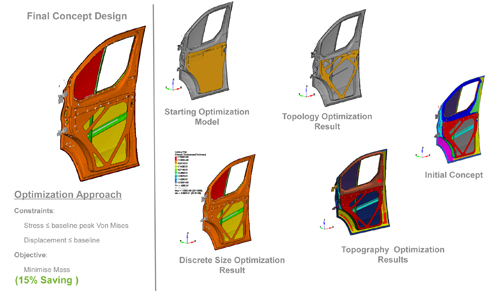

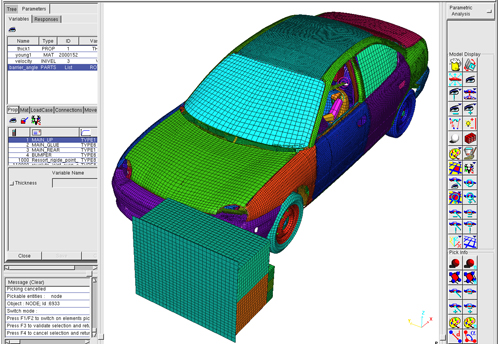

Altair Engineering là một công ty tư vấn và phát triển phần mềm. Trước khi đạt được doanh thu lên đến hàng trăm triệu USD mỗi năm, Altair Engineering chỉ là một công ty nhỏ tại Michigan, thủ phủ của ngành công nghiệp ô tô Mỹ. Brenann sau đó đã tạo ra phần chương trình OptiStruct, một phần mềm giúp tối ưu hóa các cấu trúc nhân tạo theo hướng học hỏi các cấu trúc của tự nhiên. OptiStruct hoạt động tương tự như các phần mềm thiết kế công nghiệp khác, nhưng đưa ra các giải pháp mà theo đó, các chi tiết được tối ưu chứa nhiều mặt cong hơn và ít các đường góc cạnh.

Quá trình tối ưu hóa panel cửa dựa trên OptiStruct.

Jeff Brennan, một nhà y sinh học, đồng thời là kỹ sư cơ khí, giám đốc marketing của Altair Engineering, cho biết: “Sự phát triển của xương tuân theo một thuật toán tự nhiên hoàn hảo. Nếu chúng tôi có thể hiểu được thuật toán này, chúng tôi hoàn toàn có thể phát triển các cấu trúc nhân tạo theo cách tương tự như vậy”. “Hãy tưởng tượng một chi tiết hình hộp chứa đầy các lỗ tròn, giống như một miếng phô mai Thụy Sỹ, tất cả các lỗ này có cùng kích thước và phân bố đều. Thuật toán tối ưu của chương trình cho thấy rằng một phần nào đó của chiếc hộp cần nhiều vật liệu, từ đó chúng tôi giảm kích thước của các lỗ tròn, phần còn lại không chịu lực nhiều, chúng tôi có thể tăng kích thước lỗ. Sau khi chạy mô phỏng từ 10 đến 50 lần, cái mà chúng tôi có được là một cấu trúc 3D chịu lực tối ưu, hiệu quả nhất”, Jeff Brenann mô tả.

Mâm xe ngày càng gọn nhưng độ cứng vẫn ngày càng tăng do việc không ngừng tối ưu hóa cấu trúc.

OptiStruct thật ra không phải là một chương trình mới mẻ. Dự án này đã hình thành và bắt đầu từ năm 1992 và liên tục được nâng cấp, cải tiến từ đó đến nay. Các khách hàng đầu tiên của Altair Engineering chính là ba nhà sản xuất ô tô lớn nhất của Mỹ (Big Three) gồm GM, Ford và Chrysler. GM đã sử dụng OptiStruct để tối ưu hóa thiết kế của hệ thống truyền lực trên những chiếc Oldmobile Auroras và những chiếc Cadillac. Đến cuối thập niên 1990, các nhà sản xuất ô tô châu Âu như Open, Renault và Fiat cũng đã nhanh chóng sử dụng phần mềm này trên các thiết kế của họ. Ngày nay, các nhà sản xuất như BMW, Honda, Toyota và Volkswagen cũng bắt đầu sử dụng OptiStruct.

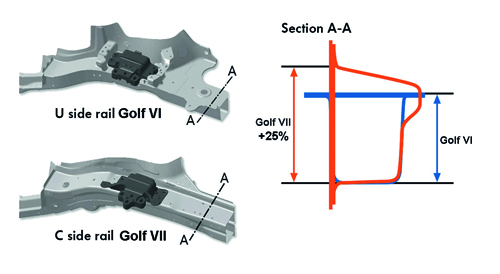

Tăng số mặt cong hơn và giảm thiểu các đường góc cạnh.

Vì sao trong lĩnh vực này các nhà thiết kế nhanh chóng chuyển sang nghiên cứu “phỏng sinh học”? Câu trả lời là rất đơn giản: giảm khối lượng. Khối lượng nhẹ đồng nghĩa với việc giảm mức tiêu hao nhiên liệu, vì vậy các nhà sản xuất ô tô đang cật lực giảm khối lượng xe để có thể đáp ứng các điều luật về tiêu hao nhiên liệu và phát thải khí ô nhiễm đang ngày càng nghiêm ngặt hơn. Các phần mềm chứa các thuật toán giống như OptiStruct có thể giúp các nhà sản xuất ô tô hạn chế dùng thép hoặc nhôm, giảm khối lượng của các chi tiết cơ khí để giảm tiêu hao nhiên liệu, nhưng vẫn đảm bảo kết cấu vững chắc.

Cấu trúc khung ASF của Audi luôn được hãng xe này ví như là một bộ xương người, kết hợp chặt chẽ với nhau để đảm bảo tính cứng chắc và khối lượng nhẹ.

Không chỉ kết hợp với các nhà sản xuất ô tô, Altair Engineering còn đưa “phỏng sinh học” vào lĩnh vực hàng không. Hãng này từng hợp tác với Airbus để giảm 500kg (tương đương 40%) khối lượng khung cánh của chiếc máy bay A380. Không chỉ Airbus và những nhà sản xuất ô tô, các hãng điện tử cũng sử dụng phần mềm này để giảm khối lượng sản phẩm, vì chỉ cần giảm được 1 gram nhựa, thì nhà sản xuất đã tiết kiệm được một con số khổng lồ nếu tính theo qui mô sản xuất lên đến hàng triệu thậm chí hàng chục triệu sản phẩm mỗi năm.

mẫu xe tăng Abrams M1 áp dụng thuật toán OptiStruct vào thiết kế

Đối với Brenann, công nghệ nghiên cứu cấu trúc xương người để áp dụng vào thực tiễn chỉ mới bắt đầu. “Bạn phải hỏi chính bạn rằng, có phải cấu trúc xương của chúng ta là hoàn hảo nhất?” Jeff Brenann ám chỉ đến các cấu trúc khác trong tự nhiên như cây cối hay mạng nhện, đây cũng là các cấu trúc rất chắc chắn và nhẹ. “Khi bạn học được một điều gì đó, bạn càng thấy những điều mình biết là rất ít.”

Cấu trúc khung xe khối lượng nhẹ của Volkswagen Up

Các phần mềm chứa các thuật toán giống như OptiStruct có thể giúp nhà sản xuất giảm khối lượng trong thiết kế xe